180,487

180,487

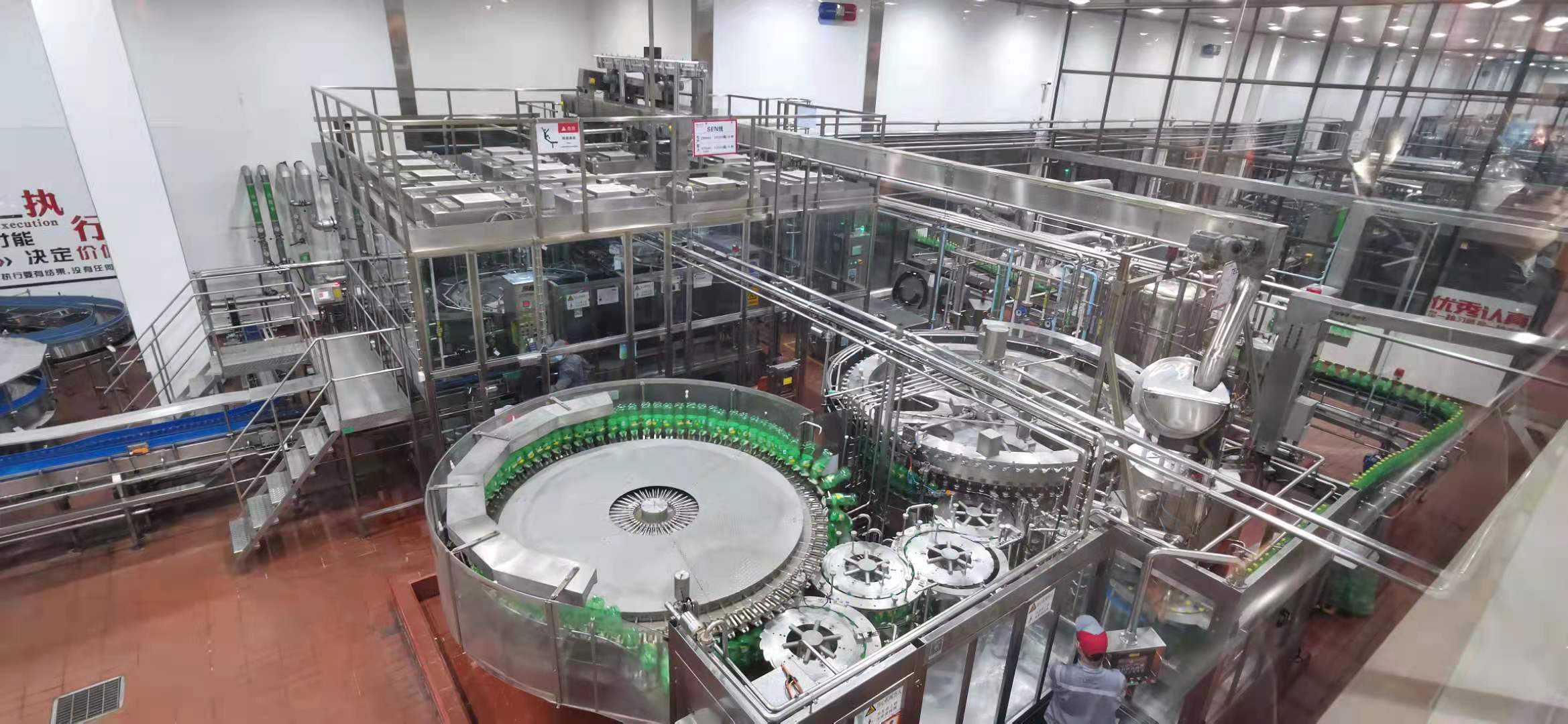

3月30日,太古可口可乐中国首条数字化生产线在浙江杭州正式上线,标志着太古可口可乐在华业务各环节全面实现“数字化管理”。项目成功实施后,降本增效成果相当于每年增加约5.5亿罐可口可乐系列产品供应。当日,太古可口可乐宣布与西门子正式达成战略合作,加快在华投资布局,强强联合引领并推动传统饮料行业的全产业链数字化升级。

太古可口可乐的在华工厂将陆续引进西门子定制化打造的制造信息系统(简称MIS系统),利用数字化技术配置资源,为制造工艺流程的安全、环保、高效提供标准化的应用,为管理者提供智能化的决策支撑,实现管理水平和经济效益的双赢。

作为太古可口可乐在中国内地盈利能力最强的装瓶厂,浙江太古可口可乐承担起了太古可口可乐首条数字化产线建设的重任。未来两年内,太古可口可乐计划将MIS系统推广至中国内地(大陆)18家工厂、近100条生产线中,在既定的投资扩产计划基础上,相当于再增加两条新生产线产能。

现阶段,随着需求侧改革带来的消费内需扩容,以及供给侧改革叠加消费升级所带来的挑战,饮料行业普遍面临着产品生命周期短、产品种类多、交货期短等问题。尤其对制造企业来说,常面临着生产过程“黑盒子”的问题,例如:因工艺流程中存在许多较为复杂的环节,导致故障检测和排除时间长,影响生产效率;管理者无法实时查看关键工序,生产量的提升也会加大跟踪工艺流程和监视车间运行状况的难度等。

MIS系统由太古可口可乐中国与西门子共同开发,着重于通过数字化方案解决中国饮料制造行业发展的难题。MIS系统可在生产过程中实时采集设备及工艺数据,并实现在效率、能耗、安全、质量、预测等多维度的动态数据分析,完善生产过程信息化监控与分析、质量管控、设备管理与维护、异常预警与探测以及生产绩效评价与决策判断等功能,实现工厂的智能化管理、科学化决策和标准化流程。MIS系统还可通过手机APP在全国范围内随时随地获取实时数据。

由于生产流程的透明与可视化管控,MIS系统将统计效率从“事后”统计变为“过程”统计,大大缩短了故障诊断时间,也为预测性维护提供了可能性,成为中国饮料业内首创“预测性维护”解决方案。

在快消行业产品制造过程中,为确保产品质量,普遍采用抽检方式进行。为提高抽检的准确度,需要不断缩小时间间隔。MIS系统让定时抽检变为“常态化检测”,太古可口可乐的每一瓶饮料的含糖量、充气量等数据将实时呈现于管理者面前,次品率将实现大幅降低。

此外,数字化工厂的建设在可持续发展方面的表现也相当突出。通过能源管理与系统联动,太古可口可乐的所有工厂年节电约1000万千瓦时,相当于节约了3200吨标准煤,减少了7500吨二氧化碳排放,可供5000户家庭、20000余人的全年生活用电,预计到2030年,太古可口可乐持续投资增效的同时,仍可保证2030可持续发展战略的碳减排承诺。