199,831

199,831文|正解局

最近,英国克拉克松研究公司发布的统计数据显示,今年4月全球新船市场新船订单量达80艘、185万修正总吨。

其中,中国拿下76%,韩国拿下20%。

中国船企在新接订单方面,已经遥遥领先韩国船企。

具体到大型LNG(液化天然气)运输船这一领域,韩国也遭受来自中国的强烈冲击。

中国能够撼动韩国的霸主地位,核心是一项关键技术。

韩国的造船业,最近开始慌了。

他们发现,自己之前长久保持的高附加值造船订单的数量优势,正在被中国迅速追赶。

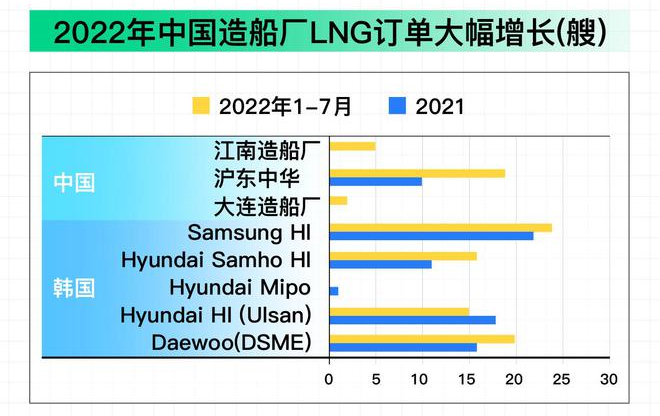

2022年中国造船厂LNG订单大幅增长

在早些时候,中国造船业2022年的“业绩单”已经出来了。

其中,在全球液化天然气(LNG)运输船这一块,中国船企以55艘创了新高,首次占全球订单的份额超过了30%。

这在之前是不可想象的。

要知道,在2021年,全球302艘高附加值的船舶订单,韩国手里还握着191艘,独占了65%,稳稳的龙头地位。

特别是在17.4万立方米的LNG船方面,韩国船企的订单量占了89.3%,几乎是无法超越的垄断地位。

中国虽然排在第二位,订单量却只是韩国的零头。

这也是中国虽然早就超过韩国,成为全球最大的船舶制造国,但韩国却不以为惧的原因。

韩国这种心理优势,持续了很久。

1981年,韩国当时已经是仅次于日本的世界第二大造船国,而中国直到1982年才正式开始按照国际标准建造出口船。

即便是2010年中国的造船完工量、新接订单量和手持订单量成功超越韩国,成为全球第一之后,韩国造船业的心理优势仍旧根深蒂固。

原因只有一个,那时的中国船舶业,主要是以建造常规船舶为主,在高附加值的船舶建造方面,韩国仍旧把持着绝对的垄断地位。

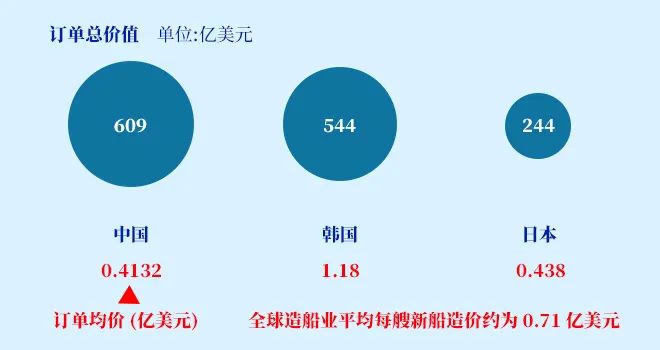

当时中国造船业虽然总订单超过韩国,但是订单的均价却只是韩国的三分之一

这也意味着在高附加值船舶的制造方面,中国仍然扮演追赶者的角色

在LNG船制造领域,韩国作为先行者,长期以来占到世界市场份额的九成。

1994年,韩国制造的第一艘LNG运输船交付。

这时的中国造船业工作者,在参观学习日韩造船企业后,还在怀疑自己能不能造得出这样有着“科技与狠活”的大船。

毕竟,LNG运输船看起来虽然不起眼,却是和航母、邮轮比肩的造船业三颗明珠之一,科技水平与制造工艺要求之高,是一般人难以想象的。

LNG运输船的建造难度和工艺的复杂,最主要是如何安全且低消耗地运输液化天然气。

为了方便天然气的运输,需要把它液化,这个温度要达到-162℃。也就是说,LNG船用来装载液化天然气的“容器”,也要能够忍耐这个极低的温度。

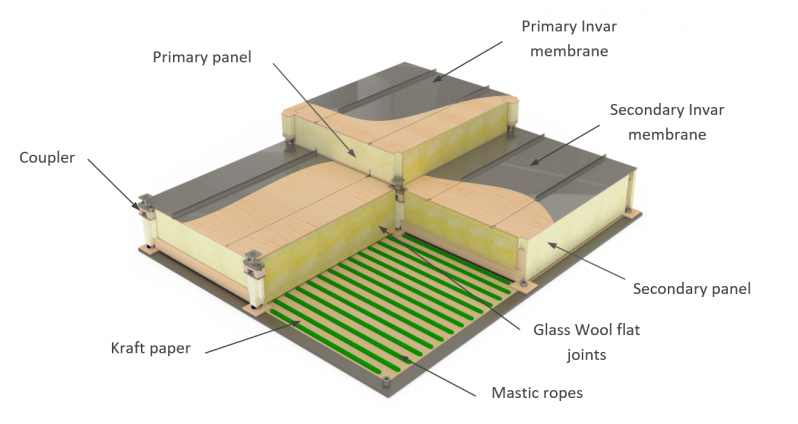

LNG运输船液舱内部

这样问题就来了。

普通金属遇到这么低的温度,要么会被冻得变“脆”,要么就会因为热胀冷缩开裂。

装载着十几万立方米液化天然气的大家伙堪称“沉睡的氢弹”,万一发生泄漏,顷刻就会爆炸,这可不是闹着玩的。

就算不发生爆炸,假如在漂洋过海几千公里的路途中,因为密封不严,液化天然气挥发得太多,货主肯定也不会乐意的,所以这个损耗也必须要控制好。

因此,LNG运输船的“液舱围护系统”,是这种船制造的关键难点。

通俗地讲,这个液舱系统,就像保温瓶的内胆,内外薄膜都要用具有低热膨胀率的殷瓦钢焊接制作。

但是殷瓦钢这玩意太娇贵了。

它不能接触到水,哪怕用手摸一下,或者一滴汗珠,都能腐蚀它,导致生锈。

所以焊接的时候,要保持空气干燥和表面干净,工人还要戴上专门的吸汗手套才能操作。

殷瓦钢的焊接难度是所有焊工等级中最高的

另外,殷瓦钢的合金含量比普通的钢材高很多,焊接性也更差,而液舱里用到最薄的殷瓦钢只有0.7毫米,仅相当于2个鸡蛋壳的厚度。

所以殷瓦钢的焊接,也被称为全世界难度最高的焊接技术。

一条不到4米的焊缝,高级焊工需要5个小时才能焊完,中间不能停顿,需要一次成型。

而且必须保证“零差错”,因为如果有哪怕一个细小的焊缝泄漏,就得花1000个工时去返工,付出的时间和财力成本与正常情况的比例达到了500:1。

培养一名专门焊接殷瓦钢的工人,平均要花费20-30万元和几个月的时间,1年左右才能基本熟练,还必须经过外国专业机构的考核认证,才能上岗。

有数据显示,目前国内有这个认证的工人不到200人。

制造殷瓦钢同样很难。

因为材料特性复杂,所以殷瓦钢的生产难度不是一般的大,对材料的纯净度、成分、工业精度都有很高的要求,还要克服表面硬度低、轧制过程容易造成表面缺陷等很多难题。

也正是因为制造难、焊接难,所以殷瓦钢的价格是普通船板的20倍左右。

国内建造一艘14.7万立方米LNG船,仅殷瓦钢的用量就需要450吨左右,总价超过5000万元。

更重要的是,殷瓦钢以前只有法国一家公司能够生产,而全世界的LNG船,几乎都绕不开这家法国公司。

韩国是全球生产LNG船最多的国家,但是韩国要从法国GTT公司进口殷瓦钢,并且用GTT研发的液货围护系统。

韩国每生产一艘LNG,就要给这家公司1000万美元左右的专利费。

说起这个GTT公司,就要先说一下大型LNG船围护系统的两种技术路线——MARK系列薄膜型液货围护系统和由殷瓦钢制成的NO系列薄膜型液货围护系统。

GTT公司的技术

这两项技术在上世纪60年代诞生,原本分别由两家法国公司掌握。

到了上世纪90年代,两家公司合并成立GTT公司,由此垄断了LNG船围护系统薄膜技术。

同时,也仅有这家公司能够提供殷瓦钢。

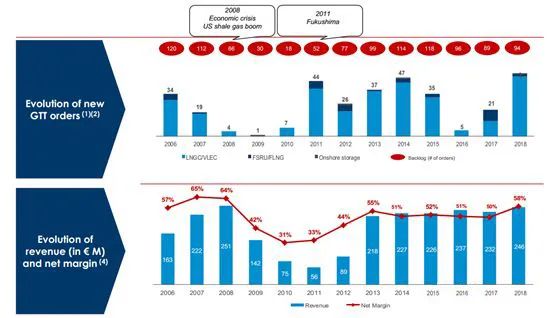

由此开始,GTT公司占据了全球90%的市场份额。

也就是说,任何国家想造LNG船,必须从GTT买原材料,同时也得用他们的技术,并且只有得到GTT公司认证,才会被认为获得了进入大型LNG船市场的许可。

近年来GTT公司的利润数据

用一句话形容那就是“躺着就把钱赚了”

有人可能会说,那抛开GTT的技术系统不行吗?

理论上是可以的,但从生意上来说意义不大。

一来,GTT公司的技术方案和原材料,几乎是垄断性的。

全世界的船级社,也就是对新建船舶进行技术检验和认证的验船机构,都认GTT的方案和材料。

要知道,一艘大型的LNG船造价在2亿美元甚至更高,没有GTT的背书,保险都没人敢给保。

二来,GTT的方案也是造价最经济的。

比如说曾是全球建造LNG船第一的日本,当年就是因为“不信邪”,坚持球罐型LNG船的技术路线,虽然专利费比较低,但因为造价高而且建造难度大,因此逐渐被挤出了LNG船市场,让韩国接棒成了全球第一。

世界各主要造船国,都试图绕开GTT,找到新的技术路线,以借此成为新的“霸主”。

当然,在新技术和新材料成熟并且被市场认可之前,中韩在抢夺建造LNG船市场蛋糕的时候,都选择了“打不过就加入”,只是中国在自主可控这方面,要更主动一些。

宝钢生产的殷瓦钢通过GTT认证,成为全球唯二的供应商同时得到了中国船级社的认证

上世纪90年代末,GTT公司到中国推广薄膜技术。

GTT提出与船厂的合作模式是只提供图纸和检验服务,不提供任何实物部件,船厂要向GTT公司认可的供应商采购部件,然后再被收取每艘船造价5%的专利费。

当时国内造船厂很难接受这种“霸王条款”,不过因为国内对LNG船的需求开始爆发式增长,强劲的市场需求不允许我们再犹豫。

2003年,广东上马中国第一个LNG项目,沪东中华造船(集团)公司开始和法国大西洋船厂合作。

直到2008年,14.7万m3的“大鹏昊”号交付,中国才算打破了日韩的垄断,建成了第一艘大型LNG船。

与韩国不同的是,中国对“卡脖子”这事很警惕。所以,在建造LNG船的同时,中国开始瞄上了殷瓦钢。

沪东中华启动了《液化天然气船用殷瓦合金和绝缘箱胶合板关键技术应用研究》的项目,宝钢负责其中殷瓦合金的研制。

经过多年研制,殷瓦钢的国产化取得了突破。

经过2015年和2017年两轮认证,GTT公司终于在2017年把认证证书颁发给了宝钢,由此,中国企业成了全世界第二家殷瓦钢的供应商。

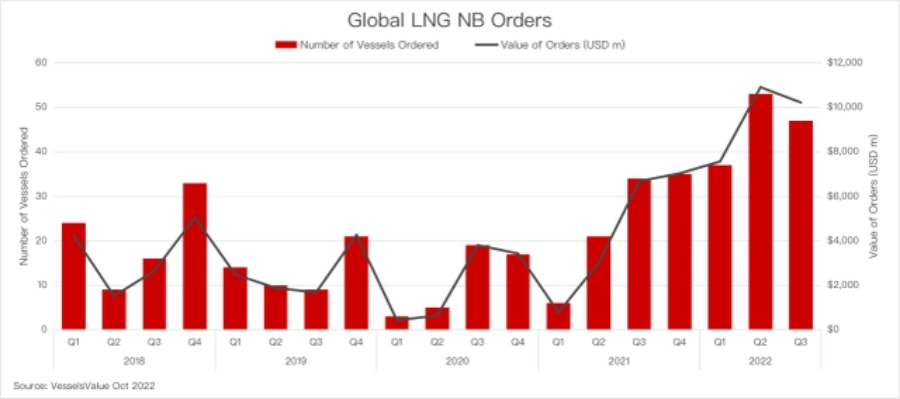

LNG船在去年开始爆发式增长,2021年全球LNG订单价值175亿美元

2022年前三季度就达到287亿美元

数据、图片来源:VesselsValue

这好处可太多了。

首先是能省钱。

中国本身对LNG船就有非常强大的需求,自己造船用自己生产的殷瓦钢,在这方面能降低不少成本。

中国的市场容量和需求太大。

据不完全统计,在2021年底的时候中远海运就有47艘LNG船,还要再建6艘。

招商轮船有21艘LNG船,中海油也有10艘,而且这个数字还在不停地刷新。

有数据显示,建造一艘大型船舶使用的钢材,占成本的20-30%之间,而LNG船的这一成本甚至要超过35%。

面对这么庞大的市场需求,一艘船哪怕省一点,累积起来就是个天文数字。

其次是整船的价格也更具有优势。

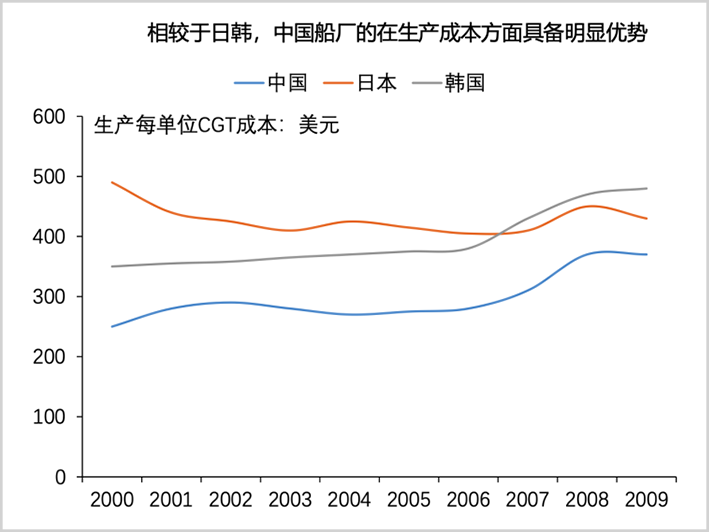

便宜就意味着国际竞争力,这让中国船舶制造业的竞争力越发有优势。

中国目前LNG船的造价方面,普遍要比韩国企业便宜1000万美元左右,这也是中国LNG船订单最近这两年猛增的一个原因。

中国造船企业在成本方面更有优势 图片来源:韩联社、国海证券

韩国在2000年左右的那段时间,从欧洲和日本手里抢订单,也一样是通过低价来竞争的。

当时一艘13.8万m3的船,韩国报价1.4亿美元,而日本和欧洲的报价通常都在1.6-1.65亿美元。

当然,最重要的还是供应链的安全问题。

2022年,中国的造船完工量、新接订单量和手持订单量,分别占了全球的47.3%、55.2%、49.0%,并且稳稳地占据着60%的中端造船市场。

在成为全球最大的造船国之后,中国也正在一步步发力高端船舶制造。

作为全球第一制造大国,冶金、电子、化工……从原材料到加工,再到配套设施,中国有一整套完整的工业体系和巨大的市场,赶超韩国的高端船舶制造,中国造船业迎来了天时地利人和。

殷瓦钢的国产化这只是其中一步,中国制造还要继续加油。